存货成本大揭秘:四大板块如何左右企业效益命运?

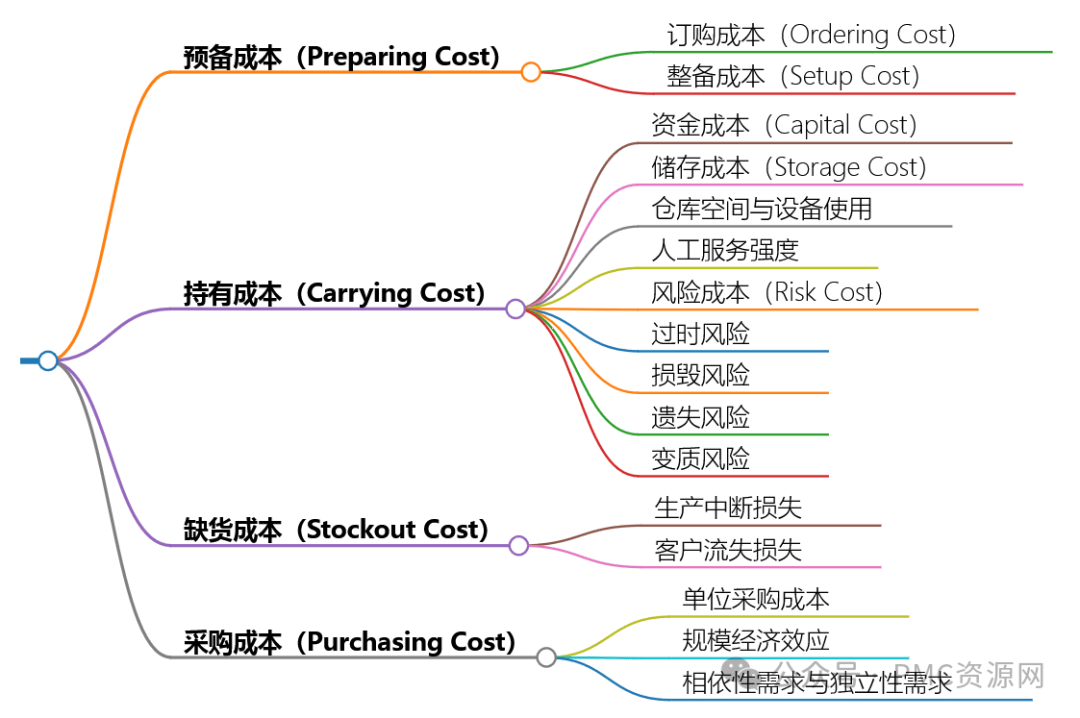

在企业的运营管理链条中,存货成本犹如一把关键的钥匙,解锁着经济效益的密码,其构成主要可归纳为四大板块:

一、预备成本(Preparing Cost):

这一成本类型聚焦于企业开启采购或生产流程的前端环节。当企业决定外购产品并向外发出订购单,亦或是着手自制产品下达工作单之际,一系列筹备事务便纷至沓来,而由此催生的各项开支总和即为预备成本。

以常见的外购业务为例,从采购人员仔细填写订单详情,到后续对订单流转轨迹的持续记录与精准追踪,再到严谨处理供货方开具的发票、工厂出具的质检报告,直至完成货款结算以及对到货商品一丝不苟的检验等,每一步都伴随着人力、时间与资金的投入。

反观自制产品流程,从生产一线工人规范填写工作单,到技术人员精心准备夹治具,再到机修人员依据工艺要求精准调试机器,还有质检员严格把控产品质量,直至生产任务收官后的现场清扫整理,无一不是成本的汇聚点。预备成本还有“订购成本(Ordering Cost)”与“整备成本(Setup Cost)”等别称,它们都精准指向订单或工作单启动初期的资源耗费。

二、持有成本(Carrying Cost):

持有成本恰似企业背负的一个隐形包袱,伴随存货的存在而如影随形,并且存货数量的攀升会持续加重这个包袱的分量。它大体涵盖三个维度:

1.资金成本(Capital Cost):企业一旦将资金锁定在存货购置环节,这笔资金便失去了在其他投资领域博取收益的机会,这种潜在收益的丧失即构成了资金成本的内核,它反映的是资金的机会成本损失。

2.储存成本(Storage Cost):存货需要安身之所,无论是宽敞的仓库空间,还是专业化的存储设备,乃至负责看守、搬运、整理的人工,无一不需要成本维系。显然,存货量的增加必然要求更大的存储空间、更多的设备使用时长以及更高强度的人工服务,这些因素叠加推动储存成本上扬。

3.风险成本(Risk Cost):持有存货绝非风平浪静,诸多风险暗流涌动:

(1)过时风险:在科技日新月异、潮流瞬息万变的当下,产品的生命周期急剧压缩。一款产品可能因时尚风向转变或新技术的横空出世,瞬间从畅销品沦为无人问津的过时货,经济价值瞬间蒸发。

(2)损毁风险:存货在保存期间,可能因仓库温湿度失控、防虫防潮措施不力而受损;在搬运过程中,又极易因碰撞、跌落、挤压等意外遭遇物理性破坏,致使其原有价值大打折扣。

(3)遗失风险:仓库安保若有漏洞,存货可能成为窃贼的目标;在运输配送的漫长链条中,因物流信息错漏、转运交接疏忽等,货物也可能神秘“失踪”。

(4)变质风险:像食品、药品、化妆品等对存储环境要求严苛的存货,稍有不慎,在仓库静置或货架陈列期间,就可能因温度、光照、湿度等条件不达标,发生变质、腐坏现象,彻底失去使用价值。

三、缺货成本(Stockout Cost):

当库存告罄这一“警报”拉响,企业的应对之策与后续影响取决于顾客的抉择。倘若顾客颇具耐心,愿意等待下一批次货物到货,企业通常采取先订后补货(Backorder)的策略。

然而,这看似平稳的过渡背后,实则暗藏波澜。处理补单事务不仅涉及额外的沟通协调成本、加急物流调配费用,还可能因交货延迟点燃顾客的不满情绪,进而给未来订单拓展蒙上阴影,削弱顾客的忠诚度与复购率。

反之,若顾客不愿苦等,直接转身离去,企业则会眼睁睁看着到手的订单“飞走”,长此以往,企业的品牌声誉将遭受重创,在市场竞争的赛道上逐渐掉队。这两类因缺货引发的成本隐匿于无形,难以用精准的数字量化,却实实在在地归属于缺货成本范畴,时刻警示企业要严守库存“警戒线”。

四、采购成本(Purchasing Cost):

产品自身的单位采购成本并非铁板一块,采购量的多少往往是撬动价格杠杆的关键力量。一般而言,企业单次采购的规模越大,在与供应商的博弈中就越具优势,获取的折扣力度也就越大,进而使得单位采购成本显著降低。这背后是规模经济规律在供应链领域的生动演绎。

进一步探究,企业存货还暗藏着相依性需求(Dependent Demand)与独立性需求(Independent Demand)的玄机。所谓独立性需求的存货,其显著特征是物料需求与库存内其他物料之间毫无直接关联,彼此独立。

比如成品直接交付顾客的场景,成品的需求源头要么是顾客下单的即时召唤,要么是基于销售预测的前瞻性安排。与之相对,相依性库存呈现出一种联动变化态势,某些库存项目如同“跟屁虫”一般,随着库存内其他关键物品的需求波动而增减。

以手机产业为例,手机的塑胶套子和包装盒子的需求量,紧密跟随手机主机的市场热度起伏,我们便可依据成品手机的销售走势,预估这些配套物料的需求规模。正因如此,相依性需求库存品在订购量与订购点的决策上,与独立性需求库存品大相径庭。

聚焦独立性需求库存品,其订购量的拿捏与诸多成本要素紧密缠绕。不妨以日常生活中的鲜奶采购为例,假设每天雷打不动消耗一瓶鲜奶,而鲜奶供应源是位于一段距离之外的大商场。

此时,两个关键问题浮出水面:每次奔赴大商场采购时,究竟该入手多少瓶鲜奶?多久前往商场采购一次为宜?换言之,我们必须在采购数量与采购频率之间寻得精妙平衡,以契合每日一瓶鲜奶的刚性需求。若走向极端,每日不辞辛劳前往商场采购,虽能确保鲜奶新鲜度,但无疑会让出行成本飙升,无论是驾车的油料开支,还是搭乘公共交通的费用,都在蚕食钱包;反之,若一次囤货数箱鲜奶,虽减少了出行频次,却不得不为储存这些鲜奶腾出冰箱空间,甚至可能因空间有限影响其他食材存放,进而增加了储存成本,也就是持有成本的一部分。

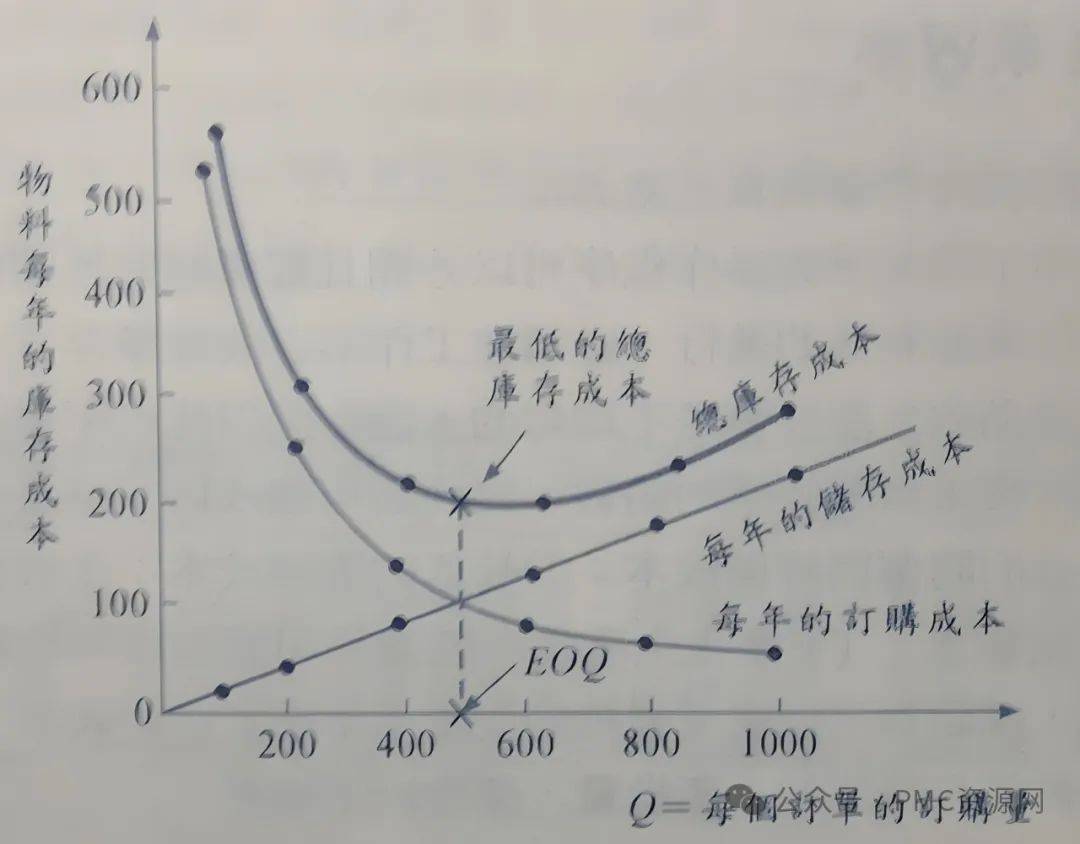

因此订购量过多或过少都会触发“成本警报”。订购过量,库存成本将如雪球般越滚越大;订购过少,频繁下单催生的订购成本又会让企业不堪重负。在对应的成本关系图中,我们清晰勾勒出订购量与库存成本、订购成本之间的动态曲线,这条曲线恰似一盏明灯,照亮了存货规划的前行之路。

它深刻揭示出一个至关重要的理念:对于每一种独立性需求物料,都潜藏着一个最优订购量,在这个订购量下,持有成本(Carrying Cost)与订购成本(Ordering Cost)之和达到最小值,而这个神奇的订购量,便是大名鼎鼎的经济订购量(Economic Order Quantity,EOO)。它是企业在存货管理这场博弈中的“制胜法宝”,助力企业在成本与效益之间踏出精准舞步。