制程管制作业程序

一、目的

为确保生产要素达到制程生产之合格要求,达成质量水平,获得相当工程之稳定,以降低不良率及生产效率提升。

二、范围

与制程相关之人员、机器、物料均属之。

三、权责

3.1 自主检查:机械操作员、作业员;

3.2 首件检查:机械操作员、品检员。

四、定义

4.1 自主检查:机械操作员、作业员于生产过程中,应检查本操控机台所制成的成品特性是否在管制标准内,以便及早发现制程之异常,减少不良品的发生,包括对标示书写的确认。

4.2 首件检查、巡回检查:作业员、品检员依图纸或检验规范对机台所制成的成品作检查,以了解特性是否在管制的标准内,及时发现制程之异常,减少不良品的产生。

五、作业内容

5.1 相关人员之生产技能培训依《教育训练作业程序》办理。

5.2 机器设备管制依《机械设备管制作业程序》进行管制。

5.3 生产安排:依「生产派工单」办理。

5.4 材料领用:依生管开出之相关领料单领用材料。

5.5 架模:依「生产派工单」安排架模。

5.6 制程质量维护:自主检查发现质量异常或接现场品检知会质量异常,需作模具维修时,由钳工作模具维修,并填写「模具履历册<二>」。

5.7 生产:作业员依据「生产派工单」和「生产领料单」生产,生产完结后将单据收回并做好相关记录。

5.8 退料:生产中派工单之生产量完结后之剩料,生产中因材质问题而不能生产之材料须写「退料单」,将料退回仓库。

5.9 入库依「生产派工单」分条完结后之成品,或生产之成品经检验后,开列「入库单」入库,不合格品依《不合格品管制作业程序》办理。

5.10 相关记录依《质量记录管制作业程序》保存。

5.11 GP管理特殊要求:

5.11.1 在有可能产生混入禁止使用物质或污染的工序和装置间,应在相应的作业指示书注明防止混入和防止污染的方法,并应进行现场确认。

5.11.2 作业前应确认设备和工具经过GP检定,且在有效期内,防止设备或工具的污染。

5.11.3 生产部根据订单,首先确认原材料是否有GP合格标识,有合格标识方可投入生产,无合格标识则停止使用,防止混入可能含禁止使用物质的非“GP”原材料。再生材的使用按《GP再生材料作业管制办法》执行。

5.11.4 对于非SONY产品有使用1级环境管理物质的情况,也应记录其种类、数量、使用方法、地点等。

5.11.5 作业前的工具清洁必须认真执行,中途不得改变设备工具的用途。

5.11.6 作业人员固定岗位,作业中不随意换岗,防止工序间的污染。

5.11.7 作业人员必须是经培训合格可以从事GP工序作业的持证人员。

5.11.8 各工序应使用《现品票》或《自主检查表》按成品批号记录使用的原料LOT、设备、工具、作业人员,便于追溯未使用禁止物质。

六、参考文件

6.1 教育训练作业程序

6.2 机械设备管制作业程序

6.3 生产计划作业程序

6.4 不合格品管制作业程序

6.5 质量记录管制作业程序

6.6 GP再生材料作业管制办法

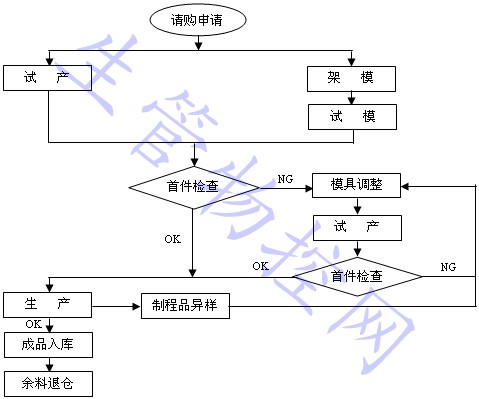

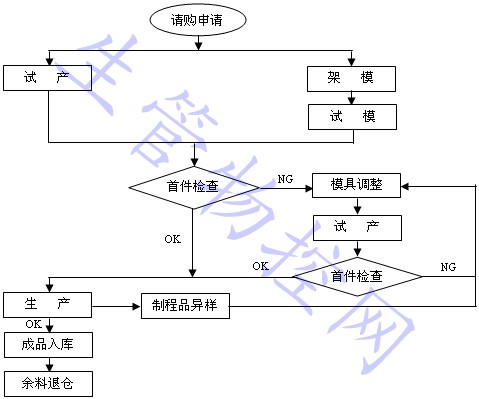

七、制程管制作业流程图

为确保生产要素达到制程生产之合格要求,达成质量水平,获得相当工程之稳定,以降低不良率及生产效率提升。

二、范围

与制程相关之人员、机器、物料均属之。

三、权责

3.1 自主检查:机械操作员、作业员;

3.2 首件检查:机械操作员、品检员。

四、定义

4.1 自主检查:机械操作员、作业员于生产过程中,应检查本操控机台所制成的成品特性是否在管制标准内,以便及早发现制程之异常,减少不良品的发生,包括对标示书写的确认。

4.2 首件检查、巡回检查:作业员、品检员依图纸或检验规范对机台所制成的成品作检查,以了解特性是否在管制的标准内,及时发现制程之异常,减少不良品的产生。

五、作业内容

5.1 相关人员之生产技能培训依《教育训练作业程序》办理。

5.2 机器设备管制依《机械设备管制作业程序》进行管制。

5.3 生产安排:依「生产派工单」办理。

5.4 材料领用:依生管开出之相关领料单领用材料。

5.5 架模:依「生产派工单」安排架模。

5.6 制程质量维护:自主检查发现质量异常或接现场品检知会质量异常,需作模具维修时,由钳工作模具维修,并填写「模具履历册<二>」。

5.7 生产:作业员依据「生产派工单」和「生产领料单」生产,生产完结后将单据收回并做好相关记录。

5.8 退料:生产中派工单之生产量完结后之剩料,生产中因材质问题而不能生产之材料须写「退料单」,将料退回仓库。

5.9 入库依「生产派工单」分条完结后之成品,或生产之成品经检验后,开列「入库单」入库,不合格品依《不合格品管制作业程序》办理。

5.10 相关记录依《质量记录管制作业程序》保存。

5.11 GP管理特殊要求:

5.11.1 在有可能产生混入禁止使用物质或污染的工序和装置间,应在相应的作业指示书注明防止混入和防止污染的方法,并应进行现场确认。

5.11.2 作业前应确认设备和工具经过GP检定,且在有效期内,防止设备或工具的污染。

5.11.3 生产部根据订单,首先确认原材料是否有GP合格标识,有合格标识方可投入生产,无合格标识则停止使用,防止混入可能含禁止使用物质的非“GP”原材料。再生材的使用按《GP再生材料作业管制办法》执行。

5.11.4 对于非SONY产品有使用1级环境管理物质的情况,也应记录其种类、数量、使用方法、地点等。

5.11.5 作业前的工具清洁必须认真执行,中途不得改变设备工具的用途。

5.11.6 作业人员固定岗位,作业中不随意换岗,防止工序间的污染。

5.11.7 作业人员必须是经培训合格可以从事GP工序作业的持证人员。

5.11.8 各工序应使用《现品票》或《自主检查表》按成品批号记录使用的原料LOT、设备、工具、作业人员,便于追溯未使用禁止物质。

六、参考文件

6.1 教育训练作业程序

6.2 机械设备管制作业程序

6.3 生产计划作业程序

6.4 不合格品管制作业程序

6.5 质量记录管制作业程序

6.6 GP再生材料作业管制办法

七、制程管制作业流程图