不合格品管制作业程序

一、目的

确保各阶段在进料、制程、产品出货、委外加工成品、客户抱怨(退货)阶段,发生不合格品时,能立即处理改善,防止该不合格品因疏忽而被使用或流向客户。

二、范围

设计开发鉴定、生产性用原材料、物料进料检验、制程中检验、出货检验、委外加工成品检验、交货、客户抱怨(退货)及客户供应品等各阶段之不合格品均属之。

三、权责

3.1 不合格品判定

3.1.1 设计不合格---工程、业务、品管

3.1.2 进料不合格、制程不合格、出货产品不合格、委外加工产品不合格---品管。

3.1.3 客户抱怨不合格---业务或品保。

3.1.4 客户供应品不合格---品管、工程、业务。

3.1.5 GP管理不合格品---环境管理代表

3.2 不合格品处置

3.1.1 设计不合格---品管、工程、生管

3.2.2 进料不合格---品管、仓库及采购。

3.2.3 制程不合格---制造、品管、仓库及生管。

3.2.4 出货检验品---品管、制造、仓库及生管。

3.2.5 委外加工产品不合格---品管、仓库及生管。

3.2.6 过期物料不合格---品管、制造、仓库及生管。

3.2.7 客户抱怨不合格---业务、品管。

3.2.8 客户退货品---业务、品管及仓库。

3.2.9 客户供应品不合格---业务、品管或使用单位。

3.2.10 GP管理不合格品---环境管理代表、业务、品管及仓库。

3.3 报废单审核:品管主管;核准:经理或代理人。

四、定义:无

五、作业内容

5.1 不合格品之处理

5.1.1 进料经IQC检验为不合格时,则由IQC开立「进料质量异常处理单」交品管主管作最后栽决,并依最后栽决的结果作如下处理:

a、若为挑选,则品检员在本批物料外箱上贴“挑选标签”,并执行挑选动作,良品贴“合格标签”,不良品贴“退货标签”。

b、若为退货,则品检员在本批物料外箱上贴“退货标签”。

c、若符合特采条件者,依《特采作业管理办法》执行。

d、检验及标签完成后,通知资材依《仓储、包装、搬运与交货管理作业程序》办理各项作业。#p#副标题#e#

5.1.2 制程检验之不合格品,在12小时内,同一产品之不良达1000PCS时,由责任品检员填写「质量变异处理单」,交品管主管审核,相关部门主管会签后,呈品保经理作最后核示,并依最后核示结果作如下处理。

a、若为挑选,则在外包装贴上“挑选标签”,并执行挑选重工动作,良品作合格标示,不良品贴“报废标签”;

b、若为报废,则品检员在外包装贴上“报废标签”;

c、若符合特采条件,依《特采作业管理办法》执行;

d、制程中需报废之物料由制造单位开立「报废单」,经品保经理核准后作报废处理。

5.1.3 出货产品经OQC检验不合格,则由OQC开立「质量变异处理单」经相关部门审核会签后呈品保经理作最后核示,并依最后核示结果按5.1.2(a、b、c)之内容作业。

5.1.4 委外加工品经检验不合格按照5.1.1作业。

5.1.5 过期物料检验不合格按照5.1.3作业。

5.1.6 客户抱怨产品不合格,由业务、品管依《客户抱怨处理作业程序》办理。

5.1.7 客户退货品由仓库依客户退货单请点无误后开立「退货通知单」转交OQC检验确认,并交品管主管审核后,按照5.1.2之a~d内容处理。

5.1.8 客户供应品经检验或加工过程发现不合格时,由品检员填写「质量变异处理单」经业务知会客户,并要求客户提供处理方式,依客户处理方式执行。

5.2 回馈与改正,依《矫正与预防措施作业程序》办理。

5.3 不合格品处理之相关数据,依《质量记录管制作业程序》保存。

5.4 有关SONY产品环境管理物质不合格的特殊规定:

5.4.1 产品交付前检验的不合格,产品交付前经检测证明产品不符合《台端环境管理物质标准》的不合格,由环境管理者代表组织品保部、生产部门对产品制程过程进行追溯,分析产生不合格原因,执行《纠正与预防控制程序》。

5.4.2 产品交付后不合格品,产品交付后出现的不合格属重大不合格,环境管理者代表应及时通报客户并召集相关部门查找原因,采取措施,对能够重新制作的,应予以补做,同时收回不合格品,做隔离报废处理。

5.4.3 不合格品的追溯:根据对应的现品票、自主检查表、各种生产报表、检验记录,查找其使用的原材料、设备,并进而追溯到原料供应商。

5.4.4 对于任何GP不合格品均应查找原因,采取纠正措施,并横向展开。

5.4.5 不合格品的记录,不合格品记录在“GP不合格品记录表”中,并注明批号。各部门应保管不合格品控制中的各项记录。

5.4.6 GP不合格品应单独分仓隔离并标识“禁止出货”。

5.4.7 报废的含镉不合格品应交当地具备危险废物处理资格的机构处理,并保留处理证据。

#p#副标题#e#

六、参考文件

6.1 制程管制作业程序

6.2 进料检验作业程序

6.3 制程成品检验作业程序

6.4 出货检验作业程序

6.5 客户抱怨处理作业程序

6.6 矫正与预防措施作业程序

6.7 仓库、包装、搬运与交货管理作业程序

6.8 质量记录管制作业程序

6.9 环境管理物质标准

七、报废标签

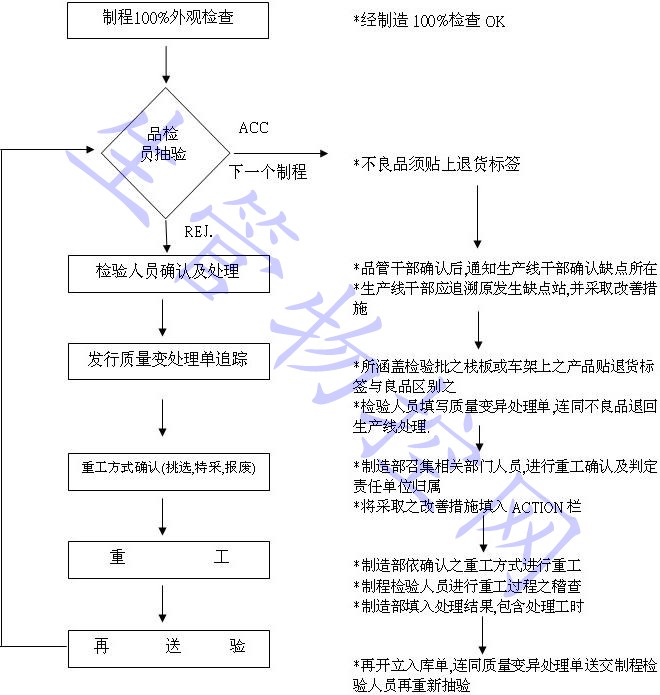

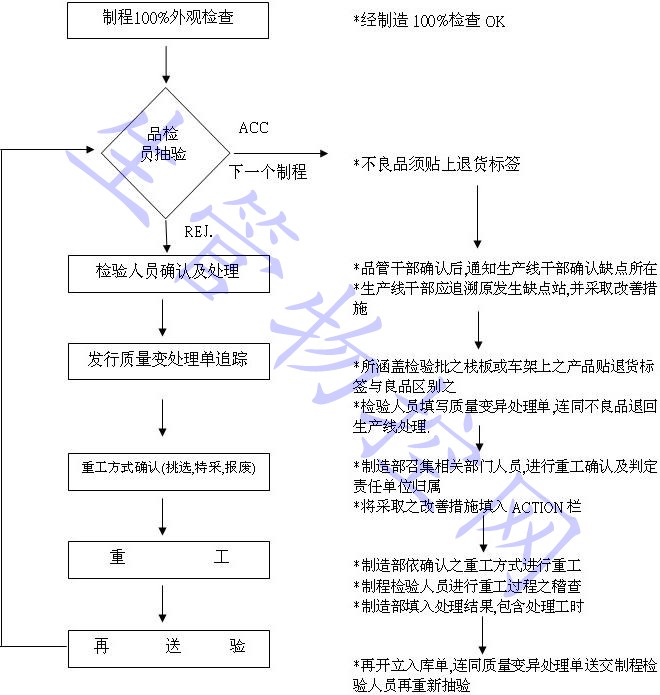

八、不合格品管制作业流程图

确保各阶段在进料、制程、产品出货、委外加工成品、客户抱怨(退货)阶段,发生不合格品时,能立即处理改善,防止该不合格品因疏忽而被使用或流向客户。

二、范围

设计开发鉴定、生产性用原材料、物料进料检验、制程中检验、出货检验、委外加工成品检验、交货、客户抱怨(退货)及客户供应品等各阶段之不合格品均属之。

三、权责

3.1 不合格品判定

3.1.1 设计不合格---工程、业务、品管

3.1.2 进料不合格、制程不合格、出货产品不合格、委外加工产品不合格---品管。

3.1.3 客户抱怨不合格---业务或品保。

3.1.4 客户供应品不合格---品管、工程、业务。

3.1.5 GP管理不合格品---环境管理代表

3.2 不合格品处置

3.1.1 设计不合格---品管、工程、生管

3.2.2 进料不合格---品管、仓库及采购。

3.2.3 制程不合格---制造、品管、仓库及生管。

3.2.4 出货检验品---品管、制造、仓库及生管。

3.2.5 委外加工产品不合格---品管、仓库及生管。

3.2.6 过期物料不合格---品管、制造、仓库及生管。

3.2.7 客户抱怨不合格---业务、品管。

3.2.8 客户退货品---业务、品管及仓库。

3.2.9 客户供应品不合格---业务、品管或使用单位。

3.2.10 GP管理不合格品---环境管理代表、业务、品管及仓库。

3.3 报废单审核:品管主管;核准:经理或代理人。

四、定义:无

五、作业内容

5.1 不合格品之处理

5.1.1 进料经IQC检验为不合格时,则由IQC开立「进料质量异常处理单」交品管主管作最后栽决,并依最后栽决的结果作如下处理:

a、若为挑选,则品检员在本批物料外箱上贴“挑选标签”,并执行挑选动作,良品贴“合格标签”,不良品贴“退货标签”。

b、若为退货,则品检员在本批物料外箱上贴“退货标签”。

c、若符合特采条件者,依《特采作业管理办法》执行。

d、检验及标签完成后,通知资材依《仓储、包装、搬运与交货管理作业程序》办理各项作业。#p#副标题#e#

5.1.2 制程检验之不合格品,在12小时内,同一产品之不良达1000PCS时,由责任品检员填写「质量变异处理单」,交品管主管审核,相关部门主管会签后,呈品保经理作最后核示,并依最后核示结果作如下处理。

a、若为挑选,则在外包装贴上“挑选标签”,并执行挑选重工动作,良品作合格标示,不良品贴“报废标签”;

b、若为报废,则品检员在外包装贴上“报废标签”;

c、若符合特采条件,依《特采作业管理办法》执行;

d、制程中需报废之物料由制造单位开立「报废单」,经品保经理核准后作报废处理。

5.1.3 出货产品经OQC检验不合格,则由OQC开立「质量变异处理单」经相关部门审核会签后呈品保经理作最后核示,并依最后核示结果按5.1.2(a、b、c)之内容作业。

5.1.4 委外加工品经检验不合格按照5.1.1作业。

5.1.5 过期物料检验不合格按照5.1.3作业。

5.1.6 客户抱怨产品不合格,由业务、品管依《客户抱怨处理作业程序》办理。

5.1.7 客户退货品由仓库依客户退货单请点无误后开立「退货通知单」转交OQC检验确认,并交品管主管审核后,按照5.1.2之a~d内容处理。

5.1.8 客户供应品经检验或加工过程发现不合格时,由品检员填写「质量变异处理单」经业务知会客户,并要求客户提供处理方式,依客户处理方式执行。

5.2 回馈与改正,依《矫正与预防措施作业程序》办理。

5.3 不合格品处理之相关数据,依《质量记录管制作业程序》保存。

5.4 有关SONY产品环境管理物质不合格的特殊规定:

5.4.1 产品交付前检验的不合格,产品交付前经检测证明产品不符合《台端环境管理物质标准》的不合格,由环境管理者代表组织品保部、生产部门对产品制程过程进行追溯,分析产生不合格原因,执行《纠正与预防控制程序》。

5.4.2 产品交付后不合格品,产品交付后出现的不合格属重大不合格,环境管理者代表应及时通报客户并召集相关部门查找原因,采取措施,对能够重新制作的,应予以补做,同时收回不合格品,做隔离报废处理。

5.4.3 不合格品的追溯:根据对应的现品票、自主检查表、各种生产报表、检验记录,查找其使用的原材料、设备,并进而追溯到原料供应商。

5.4.4 对于任何GP不合格品均应查找原因,采取纠正措施,并横向展开。

5.4.5 不合格品的记录,不合格品记录在“GP不合格品记录表”中,并注明批号。各部门应保管不合格品控制中的各项记录。

5.4.6 GP不合格品应单独分仓隔离并标识“禁止出货”。

5.4.7 报废的含镉不合格品应交当地具备危险废物处理资格的机构处理,并保留处理证据。

#p#副标题#e#

六、参考文件

6.1 制程管制作业程序

6.2 进料检验作业程序

6.3 制程成品检验作业程序

6.4 出货检验作业程序

6.5 客户抱怨处理作业程序

6.6 矫正与预防措施作业程序

6.7 仓库、包装、搬运与交货管理作业程序

6.8 质量记录管制作业程序

6.9 环境管理物质标准

七、报废标签

| 东莞××电子有限公司 |

| 报 废 |

|

确认: 日期: |

八、不合格品管制作业流程图