制程检验管理制度

1、目的:

以确保制造过程中所有产品符合规范之要求.

2、范围:

本公司制造量产之产品均属之.

3、权责:

3.1 品保部:负责制程之检验,质量异常的反馈与追踪.对作业员的操作方法及自主检查进行稽核.对于新产品将由工程或指定单位制定出外观检验规范,作为操作员和现场IPQC质量判断之依据.

3.2 生产部:负责生产产品质量自主检验及不良的改善.

4、定义:

4.1 首件检验:对换模,换料,修模之产品,做QIP进行检验.

4.2 自主检验:作业员对生产产品做自行检验工作.

4.3 制程检验:制程过程中IPQC根据检验规范及质量检验判定标准进行检验判定.

5、作业内容:

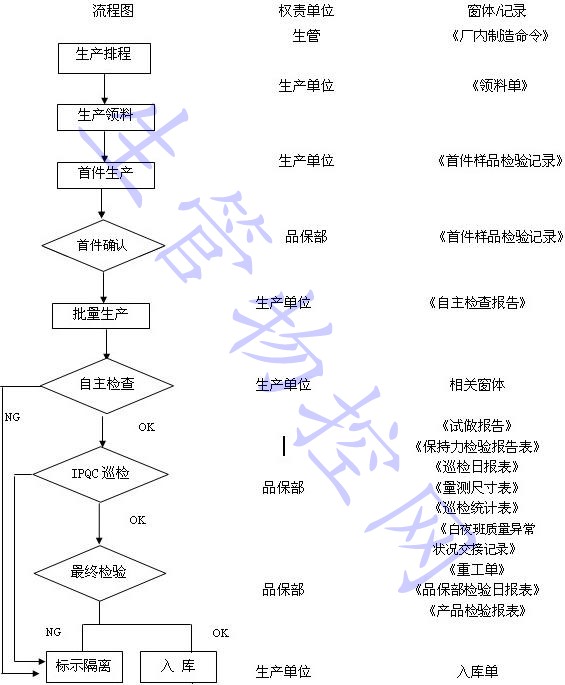

5.1制程检验管理作业流程图:

#p#副标题#e#

#p#副标题#e#

5.2 作业说明:

5.2.1 生产单位依据《厂内制造命令》于投产前作首件生产,交IPQC确认.

5.2.2 IPQC依据检验规范进行首件确认.

5.2.3 生产单位在首件确认合格后方可正式投产.

5.2.4 IPQC巡检频率依检验规范及QC工程图时间说明严格进行.

5.2.5 射出IPQC:

5.2.5.1 上模,修模,换模时,依照《厂内制造命令》及检验规范对产品进行首件确认.当机台故障后重新开机生产时也必须做首件检验.

5.2.5.2 首件确认OK后,产品进行巡回检验,依检验规范及《质量检验判定标准》进行检验.

5.2.5.3 所有检查项目及频率依QIP进行.

5.2.5.4 对所负责机台的周期、物料更换、自主检查等进行确认.

5.2.5.5 根据《环境物质管制作业办法》核对原料与产品实物标签、LOT NO是否相符.

5.2.6 插针IPQC

5.2.6.1 负责上模,换料生产时产品首件确认,依照《厂内制造命令》及检验规范进行检验.

5.2.6.2 对量产后之产品依QIP及QC工程图进行巡回检验,并记录结果.

5.2.6.3 对员工自主检查进行确认.

5.2.6.4 对上线前物料进行检验,依《质量检验判定标准》判定.

5.2.7 冲压IPQC:

5.2.7.1 负责上模,修模,换机台时的首件确认,依照《厂内制造命令》及检验规范进行检验.

5.2.7.2 对量产后之产品依QIP进行巡回检验,并记录结果,且每卷端子需保留样品,以备后续查核.

5.2.7.3 对员工的自主检查进行确认.

5.2.7.4 对所负责机台所更换物料进行稽查,防止换料错误或材质不良.

5.2.8 组装IPQC

5.2.8.1 每天依照《厂内制造命令》及检验规范进行首件确认;

5.2.8.2 依照检验规范对所管控线别进行巡回检验,并记录结果.

5.2.8.3 负责依《作业指导书》对所管控线别操作员的操作方法进行稽核.

5.2.8.4 对所负责机台所更换物料进行稽查,防止换料错误或材质不良.

5.2.8.5 对物品的摆放及定位作确认,以保证稳定的质量.

5.2.8.6 对新进人员之操作结果作重点管制,以防止不良生产及外流.

5.2.8.7 确认作业员自主检查之记录.

5.2.9 对制程检验过程中发现之不良现象,依《不合格品管理程序》作业.

5.2.10 作业员自检依SIP进行判定,不清楚时应速报上级制造主管,或IPQC相关人员,作相应处理.

5.2.11 针对顾客要求的和本厂制定的特殊特性依QC工程图作业.

6、参考文件:

6.1 《不合格品管理程序》

6.2 《质量检验判定标准》

7、窗体/记录

7.1 《首件样品检验记录表》

7.2 《巡检日报表》

7.3 《量测尺寸表》

7.4 《质量异常处理报告》

7.5 《巡检统计表》

7.6 《保持力检验报告表》

7.7 《试做报告》

7.8 《白夜班质量异常状况交接记录》

以确保制造过程中所有产品符合规范之要求.

2、范围:

本公司制造量产之产品均属之.

3、权责:

3.1 品保部:负责制程之检验,质量异常的反馈与追踪.对作业员的操作方法及自主检查进行稽核.对于新产品将由工程或指定单位制定出外观检验规范,作为操作员和现场IPQC质量判断之依据.

3.2 生产部:负责生产产品质量自主检验及不良的改善.

4、定义:

4.1 首件检验:对换模,换料,修模之产品,做QIP进行检验.

4.2 自主检验:作业员对生产产品做自行检验工作.

4.3 制程检验:制程过程中IPQC根据检验规范及质量检验判定标准进行检验判定.

5、作业内容:

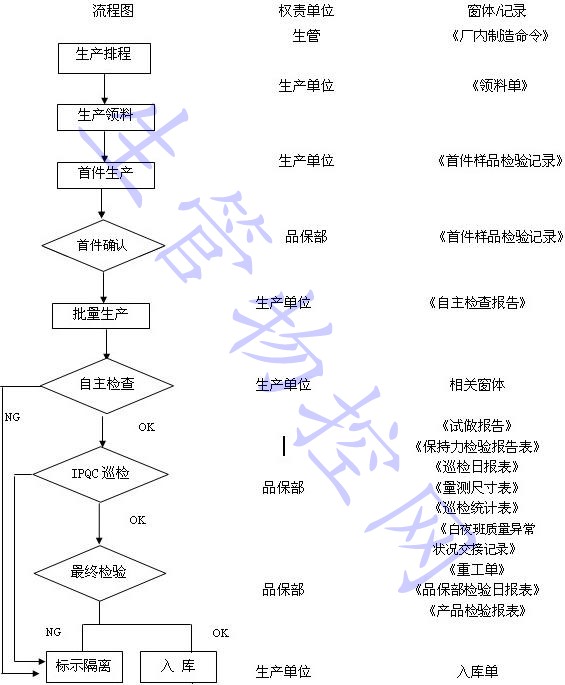

5.1制程检验管理作业流程图:

#p#副标题#e#

#p#副标题#e#5.2 作业说明:

5.2.1 生产单位依据《厂内制造命令》于投产前作首件生产,交IPQC确认.

5.2.2 IPQC依据检验规范进行首件确认.

5.2.3 生产单位在首件确认合格后方可正式投产.

5.2.4 IPQC巡检频率依检验规范及QC工程图时间说明严格进行.

5.2.5 射出IPQC:

5.2.5.1 上模,修模,换模时,依照《厂内制造命令》及检验规范对产品进行首件确认.当机台故障后重新开机生产时也必须做首件检验.

5.2.5.2 首件确认OK后,产品进行巡回检验,依检验规范及《质量检验判定标准》进行检验.

5.2.5.3 所有检查项目及频率依QIP进行.

5.2.5.4 对所负责机台的周期、物料更换、自主检查等进行确认.

5.2.5.5 根据《环境物质管制作业办法》核对原料与产品实物标签、LOT NO是否相符.

5.2.6 插针IPQC

5.2.6.1 负责上模,换料生产时产品首件确认,依照《厂内制造命令》及检验规范进行检验.

5.2.6.2 对量产后之产品依QIP及QC工程图进行巡回检验,并记录结果.

5.2.6.3 对员工自主检查进行确认.

5.2.6.4 对上线前物料进行检验,依《质量检验判定标准》判定.

5.2.7 冲压IPQC:

5.2.7.1 负责上模,修模,换机台时的首件确认,依照《厂内制造命令》及检验规范进行检验.

5.2.7.2 对量产后之产品依QIP进行巡回检验,并记录结果,且每卷端子需保留样品,以备后续查核.

5.2.7.3 对员工的自主检查进行确认.

5.2.7.4 对所负责机台所更换物料进行稽查,防止换料错误或材质不良.

5.2.8 组装IPQC

5.2.8.1 每天依照《厂内制造命令》及检验规范进行首件确认;

5.2.8.2 依照检验规范对所管控线别进行巡回检验,并记录结果.

5.2.8.3 负责依《作业指导书》对所管控线别操作员的操作方法进行稽核.

5.2.8.4 对所负责机台所更换物料进行稽查,防止换料错误或材质不良.

5.2.8.5 对物品的摆放及定位作确认,以保证稳定的质量.

5.2.8.6 对新进人员之操作结果作重点管制,以防止不良生产及外流.

5.2.8.7 确认作业员自主检查之记录.

5.2.9 对制程检验过程中发现之不良现象,依《不合格品管理程序》作业.

5.2.10 作业员自检依SIP进行判定,不清楚时应速报上级制造主管,或IPQC相关人员,作相应处理.

5.2.11 针对顾客要求的和本厂制定的特殊特性依QC工程图作业.

6、参考文件:

6.1 《不合格品管理程序》

6.2 《质量检验判定标准》

7、窗体/记录

7.1 《首件样品检验记录表》

7.2 《巡检日报表》

7.3 《量测尺寸表》

7.4 《质量异常处理报告》

7.5 《巡检统计表》

7.6 《保持力检验报告表》

7.7 《试做报告》

7.8 《白夜班质量异常状况交接记录》