某仪器公司生产计划排程管理办法

1.目的

确保出货日期,正确掌握原材进厂时间及作为生产车间进行生产准备、仓库备料发料的依据。

2.适用范围

新接订单、代工等之计划排程。

3.职责

3.1厂长:负责产销协调及计划的排订。

3.2采购:依双周计划修正各项主、副料到厂日期并进行追踪。

3.3仓库:依日程计划备料、发料。

3.4生产车间:依日程计划进行领料、生产。

3.5设备:依计划制作工装模具。

4.作业办法

4.1主生产计划

4.1.1负荷分析

4.1.1.1厂长考虑业务部门的交货日期进行主生产计划作业。

4.1.1.2主生产排程以日为单位,将各货号所需之交货量,依工艺流程将各工序所需之每件「生产工时」投入各相关部门的负荷内,以进行产能负荷分析。

4.1.1.3前述之每件「生产工时」,应考虑实际生产时的各项等待时间,如品质不良的处理、停工待料、调机、机器故障、换模时间占总生产时间之比例…等,以核算其生产效率,再将原标准工时除以生产效率,即为投入产能负荷分析用的实际生产工时。

4.1.1.4本项负荷分析,以各产品、各工序的每件「生产工时」乘以生产量,并依机加工、电解、抛光、清洗、装配等分别计算其所需的产能(附件一)。

4.1.1.5在所需生产的数量中,除新订单外,另现有订单在各工序尚未完成的数量亦需涵盖进去。

4.1.1.6进行负荷分析时,宜考虑各相关分析单位的设备、现有人数、每日上班工时及本月上班天数等,以计算所能提供的产能。

4.1.1.7各工序在投入产能负荷时,如发现负荷已满,表示该工序无法应付所需生产的量,需考虑是否外包或加班,如无法解决,应减少计划生产数。

4.1.2主生产计划的决定

4.1.2.1负荷分析完成且各工序都能满足负荷需求后(负荷不足的部份如已取得外协或加班的解决方案,可视为满足负荷),即可依据在后段所投入的各项产品及数量进行主排程计划。

4.1.2.2主排程只排定后段工序,其余工序不排

4.1.2.3主排程排定时,应先计算各产品在后段的每日产量,本产量可由「每日上班工时」÷「生产工时」而取得。

4.1.2.4前条之「生产工时」考虑要项与1.1.3同。

4.1.2.5将每日计划量投入后段的「负荷计划」内,当「所需负荷」超过当日所能提供的产能时,即需顺延至第二天继续排定(附件二)。

4.1.2.6「所需负荷」之计算方式为当日所投入各产品的计划生产量除以各产品在后段的「日标准量」。

4.1.2.7依所拟定的「负荷计划」转换为主生产计划(附件三)。

4.1.2.8主生产计划除自行留存外,另应分发仓库、设备与生产部门。

4.1.3交期的确认与产销协调

4.1.3.1各工序之产能负荷分析完成后,如现有产能得以满足订单需求,即表示可如期出货;如无法满足需求,生管需核算不足的产能所需要的时间,以便和业务部门协商交货期。

4.1.4主生产计划修正

4.1.4.1依据新接订单或每月未完成的订单计算各工序之负荷,并重新进行负荷分析、负荷计划及主生产排程。

4.1.5物料需求计划

4.1.5.1厂长依据主生产计划,藉由材料清单(BOM)的展开,并设定参数,以计算所需的材料规格、数量及交货期等,做为采购部门进行采购作业、催料的依据。

4.2周生产计划

4.2.1周负荷计划

4.2.1.1厂长依据主生产计划及目前各产品在各工序之生产状况,将尚未完成的订单,就各工序进行周产能负荷计划(与主生产计划同),每次进行一周。

4.2.1.2周产能负荷应以日为计算单位

4.2.1.3将每日计划量分别投入各工序的「负荷计划」内,当「所需负荷」超过当日所能提供的产能时,即需顺延至第二天继续排定(附件四)。

4.2.1.4机加工、电解、抛光、清洗、包装等皆需进行负荷计划。

4.2.2周生产计划

4.2.2.1依所拟定的「负荷计划」转换为周生产计划(附件五)。

4.2.2.2周生产计划每次应进行二周,采滚动式,但第二周只做装配的负荷计划与生产计划。

4.2.2.3周生产计划应于每周六中午前完成,除自行留存外,另于下班前分发仓库、品管、采购、设备与生产部门。

4.2.3周生产计划修正

4.3.3.1厂长每周藉由双周滚式计划的排订,修订上周所排订的次周后段生产计划。

4.2.4采购应配合事项

4.2.4.1滚式周计划完成后,采购应以次周之周计划为依据,修订各项主副料之交货期,并做为催料的依据。

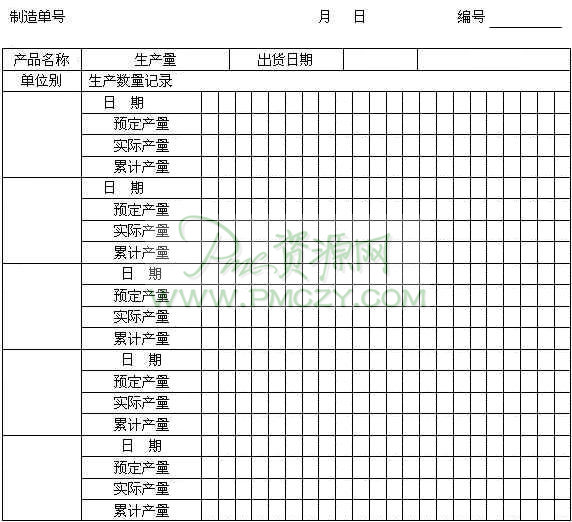

4.3日程计划

4.3.1各线长依据周计划,于每日下午16:30前,排订次日之日程计划,做为车间领料及生产的依据。

4.3.2日程计划应就各产品所需生产的各项产品、工序及数量详细填写。

4.3.3本日程计划除自行留底外,应分发生产、品管及仓库等部门。

5.附件

5.1主生产计划产能负荷分析(附件一)

5.2主生产计划负荷计划(附件二)

5.3主生产计划(附件三)

5.4周负荷计划(附件四)

5.5周生产计划(附件五)