特采控制程序

1.目的:

对不合格物料的特采进行评审与控制,以确保产品的出货品质。

2.适用范围:

适用于公司所有的不合格来料,包括外协件。

3.定义:

3.1 MRB:即Material Review Board,指由品质部、生产部、PMC、工程部、采购部等部门主管(有功能性影响时参加)或具有相应资格的工程师所组成的物料评审小组。

3.2 特采:即经品质部检验不合格,但其重要质量指标尚在产品设计允许范围内,对生产加工有一定影响却不影响产品的最终质量要求,经各部门主管一致同意(或MRB小组评审通过的)可让步接受的物料。

4.职责:

4.1 品质部:负责不合格物料的检验判定以及最终处理结果的追踪与记录。

4.2 采购部:负责物料特采的申请、会签的跟进以及MRB评审会议的召开;对不合格物料的退货、补料交期的回复和跟进;负责对不合格物料的供应商质量改进进行落实;

4.3 部品工程师:负责对不合格物料的确认;对不合格物料因返工、筛选或报废处理而造成的经济损失向相应供方进行索赔;对不合格物料的供应商在质量方面予以技术支持、改进辅导以及质量稽核。

4.4 工程部:负责对不合格物料的参数进行确认,以决定是否可以让步接收或者加工挑选使用,并给予方法进行挑选或者深加工。

4.5 PMC部:负责提供客户交期、计划编制、出货排程及补单安排。

4.6 生产部:负责对特采物料的处理,包括加工、挑选等,并及时反馈处理结果和物料数量状况给PMC。

5.程序

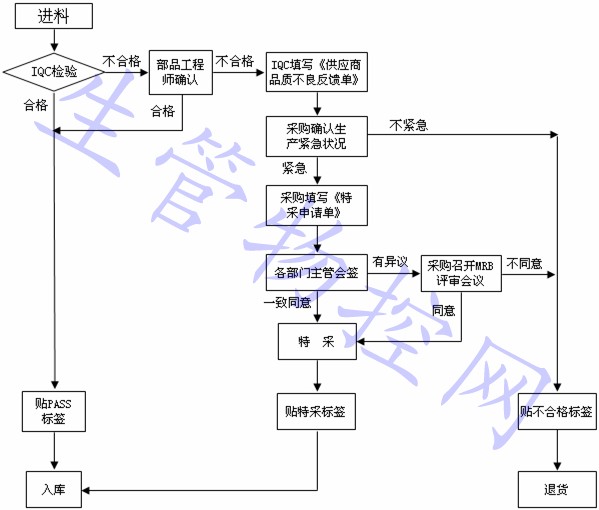

5.1 IQC检验发现的不合格物料,经部品工程师进一步确认为不合格品时,由IQC填写《供应商品质不良反馈单》,经品质部主管审批后交由采购处理。

5.2采购在接到品质部的《供应商品质不良反馈单》后,应立即通知供应商其供货状况,并与PMC部确认是否影响产品的生产出货计划,初步达成对不合格物料的处理意见。

5.3如不合格物料需紧急上线生产时,由采购填写《特采申请单》提出特采申请,由品质、生产、PMC、工程等相关部门的主管进行评估会签。在所有会签部门主管一致同意特采时,采购部方可安排该物料特采入库。如果各会签部门主管的意见存在异议,采购部则必须召集相关部门人员召开MRB评审会议,并按照MRB评审会议的最终结果对不合格物料进行处理。

5.4 不合格物料的最后处理结果如下:

a 返工:通过适当的加工或维修可达到规定要求,但不能影响产品的最终使用效果。

b 选用:对不合格品按照规定的要求进行适当筛选,对选出的合格品进行放行。

c 让步:对不合格品让步接受,可不做任何处理便可使用。

d 退货:将不合格品退还给相应的供应商。

e 报废:直接当作报废的废品处理,不能交付给生产线使用。

5.5 采购应根据不合格的原因及处理对策向相关供应商发出《供应商品质不良反馈单》,并跟进供应商的回复措施,反馈回品管部。品质部则根据供应商回复的改善措施追踪确认改善效果。

5.6不合格品如经选用或返工后,生产部应通知IQC按照规定的要求重新进行检验。经重新检验合格的物料应贴上绿色合格标签进行标识,重新入库。选用或返工后的不合格品则退还给相应供应商或作报废处理。

5.7 部品工程师对因返工、选用或报废等带来的经济损失或不良后果向相应的供应商索赔或获得其它的补救措施。

6.涉及文件与记录:

6.1《产品检验程序》

6.2《改进程序》

6.3《不合格品控制程序》

6.4《特采申请单》

6.5《MRB评审记录表》

7. 特采控制流程:

对不合格物料的特采进行评审与控制,以确保产品的出货品质。

2.适用范围:

适用于公司所有的不合格来料,包括外协件。

3.定义:

3.1 MRB:即Material Review Board,指由品质部、生产部、PMC、工程部、采购部等部门主管(有功能性影响时参加)或具有相应资格的工程师所组成的物料评审小组。

3.2 特采:即经品质部检验不合格,但其重要质量指标尚在产品设计允许范围内,对生产加工有一定影响却不影响产品的最终质量要求,经各部门主管一致同意(或MRB小组评审通过的)可让步接受的物料。

4.职责:

4.1 品质部:负责不合格物料的检验判定以及最终处理结果的追踪与记录。

4.2 采购部:负责物料特采的申请、会签的跟进以及MRB评审会议的召开;对不合格物料的退货、补料交期的回复和跟进;负责对不合格物料的供应商质量改进进行落实;

4.3 部品工程师:负责对不合格物料的确认;对不合格物料因返工、筛选或报废处理而造成的经济损失向相应供方进行索赔;对不合格物料的供应商在质量方面予以技术支持、改进辅导以及质量稽核。

4.4 工程部:负责对不合格物料的参数进行确认,以决定是否可以让步接收或者加工挑选使用,并给予方法进行挑选或者深加工。

4.5 PMC部:负责提供客户交期、计划编制、出货排程及补单安排。

4.6 生产部:负责对特采物料的处理,包括加工、挑选等,并及时反馈处理结果和物料数量状况给PMC。

5.程序

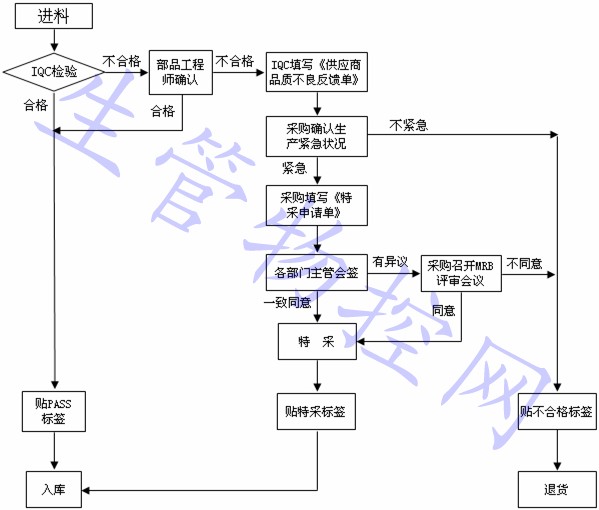

5.1 IQC检验发现的不合格物料,经部品工程师进一步确认为不合格品时,由IQC填写《供应商品质不良反馈单》,经品质部主管审批后交由采购处理。

5.2采购在接到品质部的《供应商品质不良反馈单》后,应立即通知供应商其供货状况,并与PMC部确认是否影响产品的生产出货计划,初步达成对不合格物料的处理意见。

5.3如不合格物料需紧急上线生产时,由采购填写《特采申请单》提出特采申请,由品质、生产、PMC、工程等相关部门的主管进行评估会签。在所有会签部门主管一致同意特采时,采购部方可安排该物料特采入库。如果各会签部门主管的意见存在异议,采购部则必须召集相关部门人员召开MRB评审会议,并按照MRB评审会议的最终结果对不合格物料进行处理。

5.4 不合格物料的最后处理结果如下:

a 返工:通过适当的加工或维修可达到规定要求,但不能影响产品的最终使用效果。

b 选用:对不合格品按照规定的要求进行适当筛选,对选出的合格品进行放行。

c 让步:对不合格品让步接受,可不做任何处理便可使用。

d 退货:将不合格品退还给相应的供应商。

e 报废:直接当作报废的废品处理,不能交付给生产线使用。

5.5 采购应根据不合格的原因及处理对策向相关供应商发出《供应商品质不良反馈单》,并跟进供应商的回复措施,反馈回品管部。品质部则根据供应商回复的改善措施追踪确认改善效果。

5.6不合格品如经选用或返工后,生产部应通知IQC按照规定的要求重新进行检验。经重新检验合格的物料应贴上绿色合格标签进行标识,重新入库。选用或返工后的不合格品则退还给相应供应商或作报废处理。

5.7 部品工程师对因返工、选用或报废等带来的经济损失或不良后果向相应的供应商索赔或获得其它的补救措施。

6.涉及文件与记录:

6.1《产品检验程序》

6.2《改进程序》

6.3《不合格品控制程序》

6.4《特采申请单》

6.5《MRB评审记录表》

7. 特采控制流程: