适用于生产基础管理的“5S”法

运作方法是生产控制的手段。在实际生产中经常会出现各种问题,比如基础问题、现场问题、缺陷问题、周期问题等,都需要使用一定的方法。确定和实施相应的方法是生产总监在解决生产管理问题时需要关注的重要课题。本文我们从讲适用于生产基础管理的“5S”法。

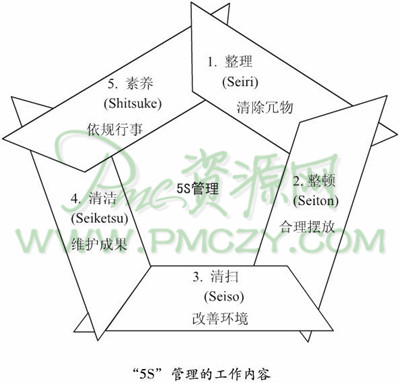

“5S”法起源于日本,是日语中罗马拼音的整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)5个词的缩写。通过整理作业现场、重塑生产秩序、改善工作环境、保持整改成效、规范员工行为5个方面的努力,实现改变员工工作态度、提高企业生产效率的目标。“5S”管理的工作内容如下图所示。

一、整理:清除冗物

第一项工作是对生产现场进行整理。整理的目的、对象、方法如下:

1.整理的目的。是通过清除对生产无用的物品,腾出和活用空间,防止物料的误用、误送,塑造整洁的工作场所。

2.整理的对象。是在生产过程中常见的,既占据地方又阻碍生产的,滞留在现场的残余物料、待修品、返修品、报废品以及一些已无法使用的量具和机器设备等。

3.整理的方法。清除这些对生产无用的物品,一般可以采取三个步骤:一是制定区分有用物品和无用物品的标准;二是按标准将无用物品单独堆放并贴上红牌;三是要把无用物品尽快处理掉。

二、整顿:合理摆放

第二项工作是对整理后留下的物品进行整顿。整顿的目的、重点、原则、基点如下:

1.整顿的目的。是营造整齐的工作场所,让所有的东西都能够分门别类、物归其所,使现场一目了然。

2.整顿的重点。是把物品放在应该放的位置上,便于识别、取用和复位。

3.整顿的原则。是定点、定容、定量,放在什么地方、用什么容器、存放多少都要有明确规定。

4.整顿的基点。是生产场所、方法和标志。首先,要划定场所位置,明确生产区、检查区、通道和物品区;其次,要根据便利性对设备、配件、工位进行排列;最后,要对各区域和存放物进行标示处理。

三、清扫:改善环境

第三项工作是对整顿后的生产场所进行清扫。清扫的目的、范围、关键、特点如下:

1.清扫的目的。是稳定品质、减少工业伤害。

2.清扫的范围。包括生产车间、设备、料库和周边环境。以设备清扫为例,包括设备本身及其附属设施、容易发生跑冒滴漏的部位、重要的内部结构、注油口位置、旋转和连接部位、操作部分等。除了例行清扫外,还要注意污染源的检查,做好预防和隔离措施。

3.清扫的关键。在于制度化和责任化,要有明确的制度和清晰的责任。

4.清扫的特点。第一,自己使用的物品自己清扫;第二,对设备的清扫着眼于维护和保养;第三,清扫是为了改善,发现问题要及时解决。

#p#副标题#e#

四、清洁:维护成果

第四项工作是在整理、整顿、清扫的基础上进行清洁。清洁的目的、方法、重点如下:

1.清洁的目的。是保持前三项工作的成果,维持整洁的状况。

2.清洁的方法。就是定责、检查、考核。首先,要确定责任者,明确责任范围和目标。其次,要实行多重检查,点检查检并行(点检是一种自检形式,作业人员根据点检表的要求认真执行并逐一检查,并由生产主管不定期核查确认;查检则由专职人员进行,主要是发现和解决清洁工作的问题)。最后,要对清洁效果进行考核,并按规定进行奖惩。

3.清洁的重点。是规范化和持久性,既要建立统一标准,更要持之以恒。

五、素养:依规行事

第五项工作是进行素养教育和活动。素养教育的目的、方法、要求如下:

1.素养教育的目的。是使员工养成自觉整理、整顿、清扫、清洁的良好习惯,不存放无用的物品、按规定取放物品、定期进行清扫、保持清洁环境。

2.素养教育的方法。主要包括三个方面:一是制定相关规章制度和礼仪守则,规范员工的言行;二是进行定向培训,帮助员工尽快融入工作;三是营造相应氛围,通过定期检查和考核,创造积极向上的工作环境,增强员工的团队意识,形成按规定行事的良好风尚。

3.素养教育的要求。是遵守和改进,所有员工都要认真遵守规章制度,没有例外;要在执行过程中发现问题并进行改进,不断提升。

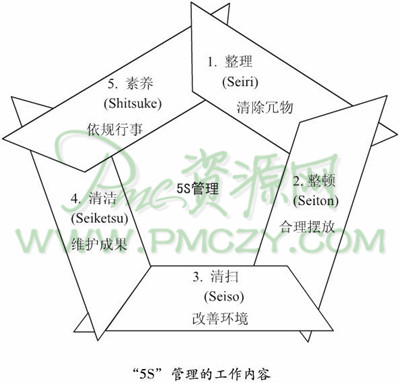

“5S”法的实施一般分为三个阶段:规范阶段、激活阶段和习惯阶段。规范阶段的任务是制定相关标准和进行宣传教育,激活阶段的任务是落实改善工作和完善制度标准,习惯阶段的任务是规范管理措施和激励全员参与。实行“5S”管理,可以给企业带来很多良好的效应。从大的方面概括,整齐有序的生产布局可以增加产能,合理放置的必需物品可以降低成本,规范严谨的生产流程可以稳定品质,一目了然的作业现场可以保证生产安全,积极向上的工作氛围可以提升士气。“5S”法的实施和效果如下图所示。

对于生产管理基础较差的企业而言,“5S”管理是一剂良药。只要认真进行“5S”管理,企业生产的“脏、乱、差”状况肯定会得到改善。

案例

日本有一家机械厂生产的切断机很受市场青睐,由于订单较多,生产车间的在制品不断增加,致使车间的通道被堵塞,员工只能在狭窄的夹缝中走动,企业为此开始考虑扩建厂房。正在此时,企业高管去参加了一个“5S”管理研讨会,受到了其他企业的应用实例启发,决定在企业内部进行“5S”管理。管理进行了一段时间后,原本拥挤不堪的车间被腾出了一半,生产能力也提高了两倍。该企业高管感慨道:“认真搞5S,效果真的很好。”

点评

这家企业进行“5S”管理的效果非常明显。而之所以有这样的效果,大概有两个原因:一是基础较差,二是实施得法。如果不是基础较差,很难有如此大幅度的变化;如果不是实施得法,也不会有这样良好的管理成果。这个案例给我们的启示是,实施贵在“认真”。

“5S”法起源于日本,是日语中罗马拼音的整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)5个词的缩写。通过整理作业现场、重塑生产秩序、改善工作环境、保持整改成效、规范员工行为5个方面的努力,实现改变员工工作态度、提高企业生产效率的目标。“5S”管理的工作内容如下图所示。

一、整理:清除冗物

第一项工作是对生产现场进行整理。整理的目的、对象、方法如下:

1.整理的目的。是通过清除对生产无用的物品,腾出和活用空间,防止物料的误用、误送,塑造整洁的工作场所。

2.整理的对象。是在生产过程中常见的,既占据地方又阻碍生产的,滞留在现场的残余物料、待修品、返修品、报废品以及一些已无法使用的量具和机器设备等。

3.整理的方法。清除这些对生产无用的物品,一般可以采取三个步骤:一是制定区分有用物品和无用物品的标准;二是按标准将无用物品单独堆放并贴上红牌;三是要把无用物品尽快处理掉。

二、整顿:合理摆放

第二项工作是对整理后留下的物品进行整顿。整顿的目的、重点、原则、基点如下:

1.整顿的目的。是营造整齐的工作场所,让所有的东西都能够分门别类、物归其所,使现场一目了然。

2.整顿的重点。是把物品放在应该放的位置上,便于识别、取用和复位。

3.整顿的原则。是定点、定容、定量,放在什么地方、用什么容器、存放多少都要有明确规定。

4.整顿的基点。是生产场所、方法和标志。首先,要划定场所位置,明确生产区、检查区、通道和物品区;其次,要根据便利性对设备、配件、工位进行排列;最后,要对各区域和存放物进行标示处理。

三、清扫:改善环境

第三项工作是对整顿后的生产场所进行清扫。清扫的目的、范围、关键、特点如下:

1.清扫的目的。是稳定品质、减少工业伤害。

2.清扫的范围。包括生产车间、设备、料库和周边环境。以设备清扫为例,包括设备本身及其附属设施、容易发生跑冒滴漏的部位、重要的内部结构、注油口位置、旋转和连接部位、操作部分等。除了例行清扫外,还要注意污染源的检查,做好预防和隔离措施。

3.清扫的关键。在于制度化和责任化,要有明确的制度和清晰的责任。

4.清扫的特点。第一,自己使用的物品自己清扫;第二,对设备的清扫着眼于维护和保养;第三,清扫是为了改善,发现问题要及时解决。

#p#副标题#e#

四、清洁:维护成果

第四项工作是在整理、整顿、清扫的基础上进行清洁。清洁的目的、方法、重点如下:

1.清洁的目的。是保持前三项工作的成果,维持整洁的状况。

2.清洁的方法。就是定责、检查、考核。首先,要确定责任者,明确责任范围和目标。其次,要实行多重检查,点检查检并行(点检是一种自检形式,作业人员根据点检表的要求认真执行并逐一检查,并由生产主管不定期核查确认;查检则由专职人员进行,主要是发现和解决清洁工作的问题)。最后,要对清洁效果进行考核,并按规定进行奖惩。

3.清洁的重点。是规范化和持久性,既要建立统一标准,更要持之以恒。

五、素养:依规行事

第五项工作是进行素养教育和活动。素养教育的目的、方法、要求如下:

1.素养教育的目的。是使员工养成自觉整理、整顿、清扫、清洁的良好习惯,不存放无用的物品、按规定取放物品、定期进行清扫、保持清洁环境。

2.素养教育的方法。主要包括三个方面:一是制定相关规章制度和礼仪守则,规范员工的言行;二是进行定向培训,帮助员工尽快融入工作;三是营造相应氛围,通过定期检查和考核,创造积极向上的工作环境,增强员工的团队意识,形成按规定行事的良好风尚。

3.素养教育的要求。是遵守和改进,所有员工都要认真遵守规章制度,没有例外;要在执行过程中发现问题并进行改进,不断提升。

“5S”法的实施一般分为三个阶段:规范阶段、激活阶段和习惯阶段。规范阶段的任务是制定相关标准和进行宣传教育,激活阶段的任务是落实改善工作和完善制度标准,习惯阶段的任务是规范管理措施和激励全员参与。实行“5S”管理,可以给企业带来很多良好的效应。从大的方面概括,整齐有序的生产布局可以增加产能,合理放置的必需物品可以降低成本,规范严谨的生产流程可以稳定品质,一目了然的作业现场可以保证生产安全,积极向上的工作氛围可以提升士气。“5S”法的实施和效果如下图所示。

对于生产管理基础较差的企业而言,“5S”管理是一剂良药。只要认真进行“5S”管理,企业生产的“脏、乱、差”状况肯定会得到改善。

案例

日本有一家机械厂生产的切断机很受市场青睐,由于订单较多,生产车间的在制品不断增加,致使车间的通道被堵塞,员工只能在狭窄的夹缝中走动,企业为此开始考虑扩建厂房。正在此时,企业高管去参加了一个“5S”管理研讨会,受到了其他企业的应用实例启发,决定在企业内部进行“5S”管理。管理进行了一段时间后,原本拥挤不堪的车间被腾出了一半,生产能力也提高了两倍。该企业高管感慨道:“认真搞5S,效果真的很好。”

点评

这家企业进行“5S”管理的效果非常明显。而之所以有这样的效果,大概有两个原因:一是基础较差,二是实施得法。如果不是基础较差,很难有如此大幅度的变化;如果不是实施得法,也不会有这样良好的管理成果。这个案例给我们的启示是,实施贵在“认真”。